Strategi Berkesan untuk Memendekkan Kitaran Pembuatan Acuan

- 2024-09-19

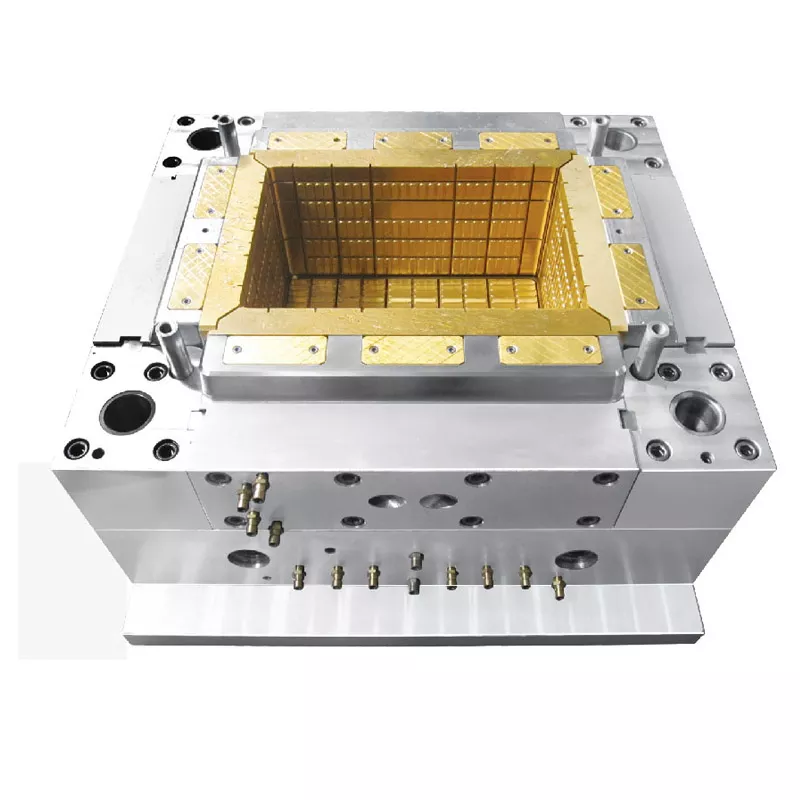

Dalam industri automotif yang berkembang pesat, kadar kemas kini model kereta telah dipercepatkan, membawa kepada kitaran pembangunan yang lebih pendek. Jabatan pembangunan acuan perlu menjalankan analisis menyeluruh bagi setiap peringkat pembangunan acuan untuk memendekkan kitaran pembangunan dan meningkatkan kecekapan pembangunan acuan.

Pembangunan acuan panel badan automotif boleh dibahagikan kepada dua peringkat: reka bentuk dan pembuatan. Fasa reka bentuk termasuk reka bentuk stamping die (SE), proses pengecapan reka bentuk rajah DL, analisis CAE dan reka bentuk pampasan permukaan die, reka bentuk permukaan die CAM, reka bentuk struktur die, FMC, struktur dan pengaturcaraan permukaan die. Fasa pembuatan termasuk pengeluaran FMC, penyediaan cast dan kosong palsu, pemasangan utama, pemprosesan sekunder, pemasangan, pengisaran dan pemasangan, penyahpepijatan, peningkatan kualiti dan proses penghantaran. Dalam kitaran pembangunan acuan, fasa reka bentuk acuan untuk keseluruhan kenderaan biasanya mengambil masa kira-kira 4 hingga 5 bulan, manakala fasa pembuatan acuan berlangsung selama 12 bulan. Penyahpepijatan dan peningkatan kualiti mengambil masa 5 hingga 6.5 bulan. Oleh itu, meningkatkan kecekapan pembuatan acuan adalah sangat penting dalam memendekkan kitaran pembangunan.

Status Semasa Reka Bentuk dan Pembuatan Acuan Panel Badan

Dalam beberapa tahun kebelakangan ini, kemajuan teknologi yang ketara telah dibuat dalam pembangunan acuan panel badan. Kebanyakan telah melaksanakan reka bentuk gambar rajah 3D DL, analisis CAE proses yang komprehensif, memulakan reka bentuk pampasan permukaan die, dan mereka bentuk kelegaan tidak seragam pada permukaan acuan. Reka bentuk pepejal tiga dimensi telah digunakan untuk reka bentuk struktur acuan, termasuk simulasi gangguan dinamik, simulasi gelongsor sekerap dan simulasi talian automatik pengecapan.

Dalam pembuatan acuan, pemprosesan tiga dimensi (FMC) telah dilaksanakan, pemprosesan primer telah diprogramkan sepenuhnya, pemprosesan sekunder telah diautomasikan, dan pelindapkejutan acuan (pelindapkejutan frekuensi sederhana dan pelindapkejutan nyalaan) telah dipromosikan. Sesetengah syarikat juga telah memperkenalkan pelindapkejutan laser dan kemasan permukaan selepas kebakaran. Pembuatan acuan telah menggunakan mod pembuatan "satu aliran".

Sebab utama kitaran pembuatan acuan yang panjang termasuk pengapitan yang sukar pada beberapa bahagian, kelegaan yang tidak sesuai antara acuan lelaki dan wanita, kerja pengisaran dan pemasangan yang meluas, keretakan, kedutan, dan springback beberapa bahagian yang memerlukan penyahpepijatan dan pembetulan berulang, kesilapan perancangan dan reka bentuk yang tidak betul. .

Isu dalam Reka Bentuk Permukaan Proses dan Die

1. Kebolehprosesan produk yang tidak munasabah yang sukar diselesaikan dalam proses pengecapan menyebabkan bahagian tidak memenuhi keperluan kualiti, mengakibatkan kesukaran penyahpepijatan yang ketara dan pelbagai semakan pada acuan.

2. Tetapan parameter analisis CAE yang tidak munasabah atau penggunaan sifat bahan yang lebih baik daripada yang digunakan dalam pengeluaran sebenar boleh membawa kepada penyelewengan yang ketara antara data reka bentuk proses dan hasil penyahpepijatan pembuatan, mengakibatkan penyahpepijatan berulang.

3. Kecacatan dalam data proses atau data bahagian produk membawa kepada isu yang perlu diselesaikan semasa nyahpepijat.

4. Reka bentuk kelegaan permukaan die yang tidak munasabah membawa kepada kerja pengisaran dan pemasangan yang meluas di kemudian hari. Reka bentuk tidak mengambil kira variasi ketebalan bahan semasa pembentukan bahagian, pampasan pesongan katil mesin, dan rawatan pengembangan bahagian. Sebagai contoh, reka bentuk kelegaan untuk acuan lukisan dalam penutup atas adalah berdasarkan ketebalan bahan, mengakibatkan lebih daripada 30 jam terbuang dalam pengisaran dan pemasangan lengkap akibat lebihan elaun di kawasan berwarna.

5. Sudut tepi pemangkasan atau burr yang tidak munasabah di persimpangan meluruskan dan pemangkasan selalunya membawa kepada nyahpepijat berulang. Kekurangan ketepatan dalam pembukaan tepi atau pengesahan bahan percubaan yang tidak tepat membawa kepada pelarasan tepi dan kerja kimpalan. Dalam sesetengah kes, tepi yang diolah semula tidak menegak atau tajam dan mempunyai kelegaan yang tidak sekata, mengakibatkan burr memerlukan beberapa sesi penyahpepijatan.

6. Reka bentuk permukaan die tidak mengambil kira keperluan untuk pembersihan akar atau kawasan tekanan yang meluas, yang membawa kepada kerja pengisaran dan pemasangan yang ketara.

7. Penghantaran maklumat proses yang tidak mencukupi seperti kekurangan pemahaman tentang keperluan pengisaran dan pemasangan untuk pelbagai bahagian acuan oleh tukang pasang atau pengetahuan yang tidak mencukupi tentang kawasan pelindapkejutan oleh kakitangan rawatan permukaan membawa kepada kerja semula atau masa pengesahan maklumat yang berpanjangan.

Mengoptimumkan Reka Bentuk Acuan dan Proses Pembuatan

1. Mereka bentuk lubang ekzos acuan dan lubang skru mengurangkan keperluan tukang pasang untuk menciptanya secara manual, mengurangkan masa penggerudian dan meningkatkan ketepatan.

2. Mewujudkan sistem sokongan pengapit standard untuk acuan bukan standard, baji, gelangsar, dll., memastikan penggunaan kepala pengapit proses dalam reka bentuk untuk mencapai pengaturcaraan dan pemprosesan bersatu, dengan itu meningkatkan kecekapan dan ketepatan pemprosesan.

3. Melaksanakan pengenalan acuan piawai pada asas acuan dan blok memudahkan pengenalpastian dan pemasangan bahagian sambil turut membantu dalam penyelenggaraan.

4. Menyelidik parameter pemprosesan untuk pengilangan berangka permukaan kritikal untuk meningkatkan kecekapan dan ketepatan.

5. Melaraskan laluan pemprosesan untuk memotong dan meluruskan blok untuk menjimatkan masa dan meningkatkan kecekapan.

Kesimpulan

Dengan penambahbaikan berterusan pangkalan data acuan panel badan dan aplikasi mendalamkan perisian analisis dalam kombinasi dengan ketepatan pemesinan alat mesin yang lebih baik, pendekatan terperinci untuk kerja reka bentuk teknikal adalah penting. Dengan menangani pelbagai isu dari peringkat awal dalam produk, proses dan peringkat reka bentuk acuan melalui pengesahan maya dan langkah pencegahan awal, bersama-sama dengan penghantaran maklumat yang cekap, masa pemasangan boleh dikurangkan sementara ketepatan pembuatan dipertingkatkan. Ini pasti akan membawa kepada pengurangan ketara dalam masa pengisaran dan pemasangan, sesi penyahpepijatan yang lebih sedikit, memenuhi keperluan kualiti untuk bahagian yang dicop, akhirnya mencapai matlamat untuk memendekkan kitaran pembuatan acuan.

-

TAG:

Hantar Pertanyaan Anda Sekarang