Pengacuan Suntikan Plastik TPU

- 2021-08-13

Plastik TPU (Termoplastik poliuretana). pengacuan suntikan proses mempunyai banyak kaedah, termasuk acuan suntikandalam, pengacuan tamparan, pengacuan mampatan, pengacuan penyemperitan, dsb., antaranya pengacuan suntikan paling biasa digunakan. gunakan proses pengacuan suntikan untuk membentuk TPU yang diperlukan Pengacuan suntikan TPU bahagian, yang dibahagikan kepada tiga peringkat: pra plasticizing, suntikan, dan mengeluarkan keluar. Mesin suntikan dibahagikan kepada jenis pelocok dan jenis skru. Mesin suntikan jenis skru disyorkan kerana ia memberikan kelajuan seragam, pemplastikan dan lebur.

Pengacuan penutup telefon TPU

1. Reka bentuk mesin suntikan

Tong mesin suntikan dilapik dengan aloi kuprum-aluminium, dan skru bersalut krom untuk mengelakkan haus. Nisbah diameter panjang skru L / D = 16 ~ 20 adalah lebih baik, sekurang-kurangnya 15; nisbah mampatan ialah 2.5/1 ~ 3.0/1. Panjang bahagian penyusuan ialah 0.5L, bahagian mampatan ialah 0.3L, dan bahagian pemeteran ialah 0.2L. Gelang semak hendaklah dipasang berhampiran bahagian atas skru untuk mengelakkan aliran balik dan mengekalkan tekanan maksimum.

TPU perlu diproses dengan muncung aliran sendiri, saluran keluar adalah kon terbalik, diameter muncung lebih daripada 4mm, kurang daripada 0.68mm saluran masuk kolar saluran utama, dan muncung harus dilengkapi dengan tali pinggang pemanasan yang boleh dikawal untuk mengelakkan pemejalan bahan.

Dari sudut ekonomi, jumlah suntikan hendaklah 40% – 80% daripada jumlah kuantitatif. Kelajuan skru ialah 20-50 R / min.

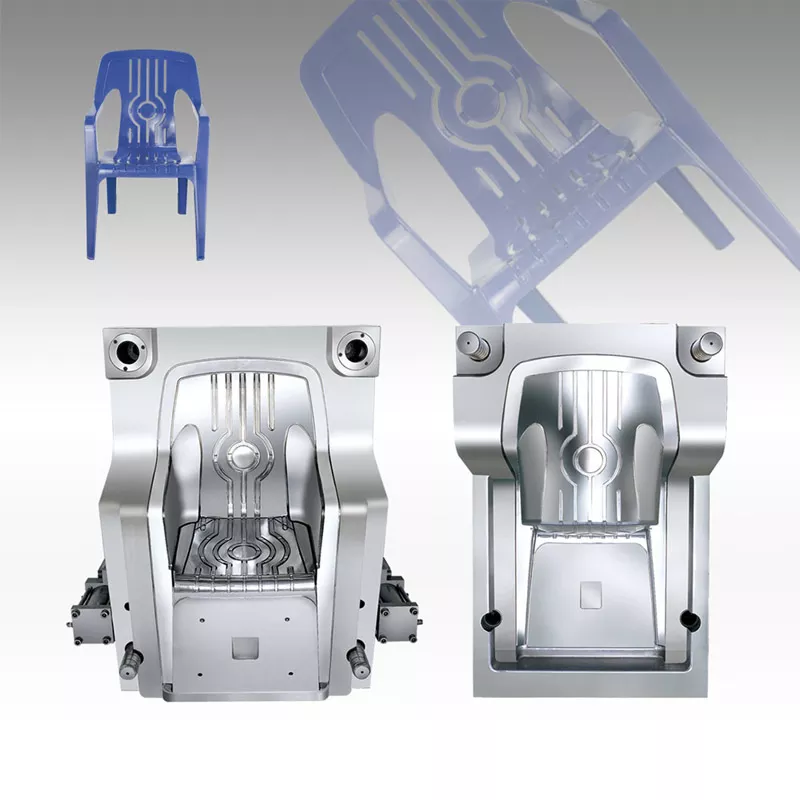

2. Reka bentuk acuan

Reka bentuk acuan harus memberi perhatian kepada perkara berikut:

(1) pengecutan bahagian TPU acuan

Pengecutan dipengaruhi oleh kekerasan bahan mentah, ketebalan, bentuk, suhu acuan, suhu acuan, dan keadaan pencetakan yang lain. Umumnya, julat pengecutan ialah 0.005-0.020cm/cm. Sebagai contoh, sekeping ujian segi empat tepat 100 × 10 × 2mm mengecut ke arah panjang pintu dan arah aliran, dan kekerasan 75A adalah 2-3 kali lebih besar daripada 60D. Kesan kekerasan dan ketebalan TPU pada pengecutan ditunjukkan dalam Rajah 1. Ia dapat dilihat bahawa apabila kekerasan TPU adalah antara 78A dan 90A, pengecutan berkurangan dengan peningkatan ketebalan; Apabila kekerasan antara 95A dan 74D, pengecutan sedikit meningkat dengan peningkatan ketebalan.

(2) Pelari dan slot sejuk dengan baik

Pelari utama ialah bahagian pelari yang menyambungkan muncung penyuntik ke saluran shunt atau rongga dalam acuan. Diameter hendaklah dibesarkan ke dalam, dengan sudut lebih daripada 2O, supaya memudahkan penyingkiran tumbuh-tumbuhan saluran aliran. Saluran shunt ialah saluran yang menghubungkan saluran utama dan setiap rongga dalam acuan berbilang alur, dan susunannya pada acuan hendaklah simetri dan sama jarak. Saluran aliran boleh berbentuk bulat, separuh bulat dan segi empat tepat, dengan diameter 6-9mm. Permukaan pelari mesti digilap seperti rongga untuk mengurangkan rintangan aliran dan memberikan kelajuan pengisian yang lebih cepat.

Perigi sejuk ialah tempat kosong (extra extend runner) di hujung pelari utama, yang digunakan untuk menangkap bahan sejuk yang dihasilkan di antara dua suntikan di hujung muncung, untuk mengelakkan pelari lencongan atau pintu masuk daripada disekat oleh bahan sejuk. Apabila bahan sejuk dicampur ke dalam rongga acuan, tekanan dalaman produk mudah berlaku. Diameter lubang bahan sejuk ialah 8-10 mm, dan saiznya kira-kira 6 mm panjang.

(3) pintu pagar dan bolong

Gerbang adalah pelari yang menghubungkan saluran aliran utama atau saluran shunt dan rongga. Luas keratan rentasnya biasanya lebih kecil daripada laluan pelari, iaitu bahagian terkecil sistem pelari, dan panjangnya hendaklah pendek. Bentuk gerbang adalah segi empat tepat atau bulat, dan saiznya bertambah dengan ketebalan produk. Ketebalan produk kurang daripada 4mm, dengan diameter 1mm; ketebalan pintu adalah 4-8mm, dengan diameter 1.4mm; ketebalan pintu adalah lebih daripada 8mm, dengan diameter 2.0-2.7mm. Kedudukan pintu pagar biasanya dipilih pada bahagian paling tebal produk, yang tidak menjejaskan penampilan dan penggunaan, dan berada pada sudut tepat kepada acuan, untuk mengelakkan pengecutan dan mengelakkan corak lingkaran.

Slot ekzos atau pengudaraan adalah sejenis alur keluar udara jenis slot yang dibuka di dalam acuan, yang digunakan untuk menghalang bahan lebur daripada memasuki acuan daripada terlibat dalam gas dan untuk melepaskan gas dari rongga acuan. Jika tidak, produk akan mempunyai lubang udara, gabungan yang lemah, pengisian yang tidak mencukupi atau perangkap udara, dan juga membakar produk kerana suhu tinggi yang disebabkan oleh pemampatan udara, mengakibatkan tekanan dalaman produk. Port ekzos boleh ditetapkan pada penghujung aliran cair dalam rongga acuan atau pada garis perpisahan Acuan plastik, iaitu slot menuang sedalam 0.15mm dan lebar 6mm.

Ia adalah perlu untuk mengawal suhu acuan sekata mungkin untuk mengelakkan meledingkan dan berpusing bahagian, di bawah adalah beberapa produk pengacuan suntikan plastik TPU yang kami buat sebelum ini. Jika anda mempunyai sebarang keperluan untuk produk acuan TPU atau TPE, dialu-alukan untuk menghubungi kami.

Pengacuan suntikan TPU

TPU overmolding

Pengacuan plastik TPU

Penutup komputer mudah alih TPU

3 Keadaan acuan

Keadaan pengacuan yang paling penting bagi TPU (poliuretana termoplastik) ialah suhu, tekanan dan masa yang mempengaruhi aliran dan penyejukan pemplastikan. Parameter ini akan menjejaskan penampilan dan prestasi bahagian TPU. Keadaan pemprosesan yang baik sepatutnya boleh mendapatkan bahagian putih hingga kuning air yang sekata.

(1) Suhu

Suhu yang perlu dikawal dalam proses pengacuan TPU termasuk suhu tong, suhu muncung dan suhu acuan. Dua suhu pertama terutamanya mempengaruhi pemplastikan dan aliran TPU, dan yang kedua mempengaruhi aliran dan penyejukan bahagian acuan TPU.

Suhu tong – pemilihan suhu tong adalah berkaitan dengan kekerasan bahan TPU. Suhu lebur TPU dengan kekerasan yang tinggi adalah tinggi, dan suhu tertinggi di hujung tong juga tinggi. Julat suhu tong yang digunakan untuk pemprosesan TPU ialah 177 ~ 232 ℃. Pengagihan suhu tong biasanya dari satu sisi (hujung belakang) corong ke muncung (hujung depan), secara beransur-ansur meningkat, supaya suhu TPU meningkat secara berterusan dan mencapai tujuan pemplastikan seragam.

Suhu muncung – suhu muncung biasanya lebih rendah sedikit daripada suhu maksimum tong untuk mengelakkan kemungkinan air liur bahan cair dalam muncung lurus. Jika muncung pengunci sendiri digunakan untuk mengelakkan air liur, suhu muncung juga boleh dikawal dalam julat suhu maksimum tong.

Suhu acuan – suhu acuan mempunyai pengaruh yang besar terhadap prestasi dalaman dan kualiti ketara produk TPU. Ia bergantung pada kehabluran TPU dan saiz produk. Suhu acuan biasanya dikawal oleh medium penyejukan suhu malar seperti air. TPU mempunyai kekerasan yang tinggi, kehabluran yang tinggi, dan suhu acuan yang tinggi. Sebagai contoh, Texin, kekerasan 480A, suhu acuan 20-30 ℃; kekerasan 591A, suhu acuan 30-50 ℃; kekerasan 355d, suhu acuan 40-65 ℃. Suhu acuan produk TPU biasanya 10-60 ℃. Suhu acuan adalah rendah, bahan lebur dibekukan terlalu awal dan penyelarasan dihasilkan, yang tidak kondusif untuk pertumbuhan sferulit, supaya kristal produk rendah, dan proses penghabluran lewat akan berlaku, yang akan menyebabkan pengecutan pasca dan perubahan prestasi daripada produk.

Tekanan – yang proses suntikan ialah tekanan termasuk tekanan pengplastikan (back pressure) dan tekanan suntikan. Apabila skru berundur, tekanan pada bahagian atas cair adalah tekanan belakang, yang dikawal oleh injap limpahan. Meningkatkan tekanan belakang akan meningkatkan suhu cair, mengurangkan kelajuan pemplastikan, menjadikan suhu cair seragam dan campuran warna seragam, dan melepaskan gas cair, tetapi akan memanjangkan kitaran pengacuan. Tekanan belakang TPU biasanya 0. 3 ~ 4MPa. Tekanan suntikan ialah tekanan yang dikenakan pada TPU oleh bahagian atas skru. Fungsinya adalah untuk mengatasi rintangan aliran TPU dari tong ke rongga, untuk mengisi acuan dengan bahan cair, dan untuk memampatkan bahan cair. Rintangan aliran dan kadar pengisian TPU berkait rapat dengan kelikatan leburan, manakala kelikatan leburan secara langsung berkaitan dengan kekerasan TPU dan suhu lebur, iaitu, kelikatan leburan bukan sahaja ditentukan oleh suhu dan tekanan, tetapi juga oleh kekerasan TPU. dan kadar ubah bentuk. Semakin tinggi kadar ricih, semakin rendah kelikatan; semakin tinggi kekerasan TPU, semakin tinggi kelikatannya. Hubungan antara kelikatan dan kadar ricih resin dengan kekerasan yang berbeza (240 ℃). Pada kadar ricih yang sama, kelikatan berkurangan dengan peningkatan suhu, tetapi pada kadar ricih yang tinggi, kelikatan tidak dipengaruhi oleh suhu seperti pada kadar ricih yang rendah. Tekanan suntikan TPU biasanya 20 ~ 110MPa. Tekanan pegangan adalah kira-kira separuh daripada tekanan suntikan, dan tekanan belakang hendaklah 1. Di bawah 4MPa untuk menjadikan TPU diplastiskan secara sekata.

Masa kitaran – masa kitaran yang diperlukan untuk menyelesaikan proses suntikan dipanggil masa kitaran acuan. Masa kitaran termasuk masa mengisi, masa menahan, masa menyejukkan dan masa lain (membuka, menyahbentuk, menutup, dll.), yang secara langsung mempengaruhi produktiviti buruh dan penggunaan peralatan. Kitaran pembentukan TPU biasanya ditentukan oleh kekerasan, ketebalan, dan konfigurasi. Kitaran kekerasan tinggi TPU adalah pendek, kitaran tebal bahagian plastik adalah panjang, kitaran kompleks konfigurasi bahagian plastik adalah panjang, dan kitaran pembentukan juga berkaitan dengan suhu acuan. Kitaran pengacuan TPU biasanya antara 20-60s.

Kelajuan suntikan – kelajuan suntikan bergantung terutamanya pada konfigurasi produk TPU. Produk dengan muka hujung tebal memerlukan kelajuan suntikan yang lebih rendah, manakala produk dengan muka hujung nipis memerlukan kelajuan suntikan yang lebih pantas.

Kelajuan skru – Pemprosesan produk acuan TPU biasanya memerlukan kadar ricih yang rendah, jadi kelajuan skru yang lebih rendah adalah sesuai. Kelajuan skru TPU biasanya 20-80r / min, jadi lebih disukai 20-40r / min.

(4) Rawatan penutupan

Sebagai TPU (poliuretana termoplastik) boleh merosot dalam masa yang lama di bawah suhu tinggi, PS, PE, plastik akrilat atau ABS harus digunakan untuk pembersihan selepas penutupan; jika penutupan berlangsung selama lebih daripada 1 jam, pemanasan hendaklah dimatikan.

(5) Selepas rawatan produk

Disebabkan oleh pemplastikan TPU yang tidak sekata dalam tong atau kadar penyejukan yang berbeza dalam rongga die, ia sering menghasilkan penghabluran, orientasi, dan pengecutan yang tidak sekata, yang membawa kepada kewujudan tekanan dalaman dalam produk, yang lebih menonjol dalam dinding tebal. produk atau produk dengan sisipan logam. Sifat mekanikal produk dengan tekanan dalaman sering dikurangkan, dan permukaan produk menjadi gila atau bahkan cacat dan retak. Cara untuk menyelesaikan masalah ini dalam pengeluaran adalah dengan menyepuh produk. Suhu penyepuhlindapan bergantung pada kekerasan produk TPU. Produk dengan kekerasan tinggi mempunyai suhu penyepuhlindapan yang lebih tinggi dan suhu kekerasan yang lebih rendah. Suhu yang terlalu tinggi boleh menyebabkan lencongan atau ubah bentuk produk, dan suhu yang terlalu rendah tidak dapat menghilangkan tekanan dalaman. TPU perlu disepuhlindapkan pada suhu rendah untuk masa yang lama, dan produk dengan kekerasan yang lebih rendah boleh diletakkan pada suhu bilik selama beberapa minggu untuk mencapai prestasi terbaik. Kekerasan boleh disepuhlindapkan 80 ℃ × 20j di bawah pantai A85, dan 100 ℃ × 20j di atas A85. Penyepuhlindapan boleh dilakukan di dalam ketuhar udara panas, perhatikan kedudukan supaya tidak terlalu panas secara tempatan dan mengubah bentuk produk.

Penyepuhlindapan bukan sahaja boleh menghilangkan tekanan dalaman tetapi juga meningkatkan sifat mekanikal. Oleh kerana TPU ialah bentuk dua fasa, pencampuran fasa berlaku semasa kerja panas TPU. Apabila Produk acuan TPU disejukkan dengan cepat, kerana kelikatannya yang tinggi dan pemisahan fasa yang perlahan, ia mesti mempunyai masa yang cukup untuk memisahkan dan membentuk kawasan mikro, untuk mendapatkan prestasi terbaik.

(6) Pengacuan suntikan bertatahkan

Untuk memenuhi keperluan pemasangan dan kekuatan perkhidmatan, Bahagian pengacuan TPU perlu dibenamkan dengan sisipan logam. Sisipan logam mula-mula diletakkan dalam kedudukan yang telah ditetapkan dalam acuan dan kemudian disuntik ke dalam keseluruhan produk. Kerana perbezaan besar sifat terma dan pengecutan antara sisipan logam dan TPU, produk TPU dengan sisipan tidak terikat dengan kukuh. Penyelesaiannya adalah untuk memanaskan awal sisipan logam kerana perbezaan suhu leburan dikurangkan selepas pemanasan awal supaya leburan di sekeliling sisipan boleh disejukkan perlahan-lahan dan pengecutan agak seragam semasa proses suntikan, dan sejumlah kesan penyuapan bahan panas. boleh berlaku untuk mengelakkan tekanan dalaman yang berlebihan di sekeliling sisipan. TPU mudah untuk tatah dan bentuk tatah tidak terhad. Hanya selepas inlay di degreased, ia dipanaskan pada 200-230 ℃ selama 1. Kekuatan kulit boleh mencapai 6-9kg / 25mm dalam 5-2min. Untuk mendapatkan ikatan yang lebih kuat, sisipan boleh disalut dengan pelekat, kemudian dipanaskan pada 120 ℃, dan kemudian disuntik. Di samping itu, perlu diingatkan bahawa TPU yang digunakan tidak boleh mengandungi pelincir.

(7) Kitar semula bahan kitar semula

Dalam proses pemprosesan TPU, bahan buangan seperti saluran aliran utama, saluran shunt dan produk yang tidak memenuhi syarat boleh dikitar semula. Mengikut keputusan eksperimen, 100% bahan kitar semula boleh digunakan sepenuhnya tanpa menambah bahan baru, dan sifat mekanikal tidak dikurangkan dengan serius. Walau bagaimanapun, untuk mengekalkan sifat fizikal dan mekanikal dan keadaan suntikan pada tahap terbaik, adalah disyorkan bahawa bahagian bahan kitar semula adalah 25% ~ 30%. Perlu diingatkan bahawa jenis dan spesifikasi bahan kitar semula dan bahan baharu hendaklah sama. Bahan kitar semula yang tercemar atau anil tidak boleh digunakan. Bahan kitar semula tidak boleh disimpan terlalu lama. Adalah lebih baik untuk mengbutir dan mengeringkannya dengan segera. Secara amnya, kelikatan cair bahan kitar semula harus dikurangkan dan keadaan pembentukan harus diselaraskan.

-

TAG:

Hantar Pertanyaan Anda Sekarang