Mengecap Pemotongan Die Berterusan dan Ubah Bentuk Lentur

- 2024-09-23

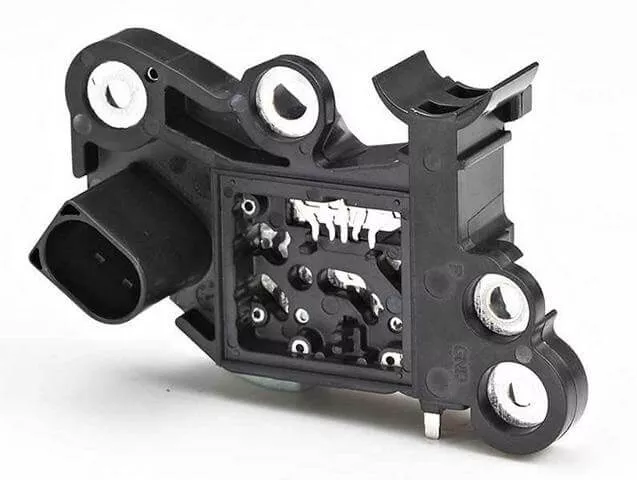

Proses setem ialah kaedah pembuatan yang cekap dan ekonomik yang digunakan secara meluas dalam industri seperti automotif, elektronik, dan peralatan rumah. Mati berterusan, sebagai alat penting dalam proses pengecapan, secara langsung mempengaruhi bentuk, saiz dan kualiti permukaan produk. Artikel ini akan meneroka isu ubah bentuk dan puncanya semasa proses pemotongan dan lenturan mengecap acuan berterusan, dan mencadangkan penyelesaian yang sepadan.

Prinsip Kerja Mengecap Mati Berterusan

Sebelum membincangkan isu ubah bentuk semasa pemotongan dan lenturan, adalah penting untuk memahami prinsip kerja mengecap acuan berterusan. Mati berterusan biasanya terdiri daripada berbilang stesen, setiap satu menyelesaikan tugas pemprosesan yang berbeza seperti mengosongkan, membongkok dan meregangkan. Bahan tersebut terus bergerak melalui acuan, menjalani pemprosesan di setiap stesen, dan akhirnya membentuk bentuk produk yang diingini.

Isu Ubah Bentuk semasa Memotong

Memotong adalah proses asas dalam pengecapan, bertujuan untuk memisahkan bahan ke dalam bentuk dan saiz yang diperlukan. Semasa pemotongan, bahan mungkin mengalami jenis ubah bentuk berikut:

Pemulihan elastik: Selepas pemotongan, bahan mengalami ubah bentuk elastik di bawah tekanan, membawa kepada dimensi yang tidak stabil.

Burr: Disebabkan oleh daya ricih, burr mungkin terbentuk di sepanjang tepi potong, menjejaskan penampilan dan ketepatan produk.

Lenturan: Bahan mungkin bengkok semasa proses pemotongan, terutamanya biasa dalam bahan kepingan nipis.

Isu Ubah Bentuk semasa Membengkok

Membengkok ialah proses membentuk bahan kepingan rata ke dalam bentuk yang dikehendaki. Isu ubah bentuk lentur yang biasa termasuk:

Springback: Selepas dibengkokkan, bahan mungkin tumbuh semula di bawah daya kenyal, mengakibatkan sudut dan bentuk tidak memenuhi keperluan reka bentuk.

Keretakan: Semasa lenturan, tegasan dalaman dalam bahan mungkin melebihi had kekuatannya, menyebabkan keretakan.

Kedutan: Mampatan semasa membongkok boleh menyebabkan kedutan pada bahan.

Analisis Punca Ubah Bentuk

Isu ubah bentuk dalam mengecap acuan berterusan biasanya berkaitan dengan beberapa faktor:

Sifat bahan: Kekuatan, kekerasan dan modulus keanjalan bahan memberi kesan secara langsung kepada ubah bentuk.

Reka bentuk acuan: Bentuk geometri, saiz dan pemilihan bahan acuan adalah penting untuk mengawal ubah bentuk.

Parameter pemprosesan: Tekanan, kelajuan, keadaan pelinciran, semuanya mempengaruhi tahap ubah bentuk.

Ketepatan peralatan: Ketepatan dan kestabilan peralatan pengecapan adalah faktor penting yang mempengaruhi ubah bentuk.

Penyelesaian

Untuk menangani isu ubah bentuk dalam mengecap acuan berterusan, langkah-langkah berikut boleh diambil:

Optimumkan reka bentuk cetakan: Memperbaik geometri dan dimensi cetakan untuk mengurangkan kepekatan tekanan dan ubah bentuk.

Pilih bahan yang sesuai: Pilih bahan yang sesuai mengikut keperluan produk untuk meminimumkan ubah bentuk dan meningkatkan prestasi pemprosesan.

Laraskan parameter pemprosesan: Kawal ubah bentuk bahan dengan melaraskan tekanan, kelajuan dan parameter lain.

Gunakan alat bantu: Gunakan gelang bebibir tepi, pelincir, dsb., untuk mengurangkan ubah bentuk dan meningkatkan kualiti pemprosesan.

Tingkatkan ketepatan peralatan: Penyelenggaraan tetap dan penentukuran peralatan untuk memastikan kestabilan dan ketepatan proses.

Kesimpulan

Isu ubah bentuk semasa pemotongan dan lenturan dalam mengecap acuan berterusan adalah masalah kompleks yang memerlukan analisis dan penyelesaian yang komprehensif. Dengan mengoptimumkan reka bentuk cetakan, memilih bahan yang sesuai, melaraskan parameter pemprosesan, dan meningkatkan ketepatan peralatan, isu ubah bentuk boleh dikawal dan dikurangkan dengan berkesan, sekali gus meningkatkan kualiti produk dan kecekapan pengeluaran.

-

TAG:

Hantar Pertanyaan Anda Sekarang